Система непосредственного впрыска топлива в бензиновых двигателях: принцип работы

Система непосредственного впрыска топлива в бензиновых двигателях на сегодняшний день представляет собой наиболее совершенное и современное решение. Главной особенностью непосредственного впрыска можно считать то, что горючее подается в цилиндры напрямую.

По этой причине данную систему также часто называют прямым впрыском топлива. В этой статье мы рассмотрим, как работает двигатель с непосредственным впрыском топлива, а также какие преимущества и недостатки имеет такая схема.

Прямой впрыск топлива: устройство системы непосредственного впрыска

Как уже было сказано выше, горючее в подобных системах питания подается непосредственно в камеру сгорания двигателя. Это значит, что форсунки распыляют бензин не во впускном коллекторе, после чего топливно-воздушная смесь поступает через впускной клапан в цилиндр, а впрыскивают топливо в камеру сгорания напрямую.

Первыми бензиновыми двигателями с непосредственным впрыском стали моторы GDI на моделях японской компании Mitsubishi.

В дальнейшем схема получила широкое распространение, в результате чего сегодня ДВС с такой системой подачи топлива можно встретить в линейке многих известных автопроизводителей.

Например, концерн VAG представил ряд моделей Audi и Volkswagen с атмосферными и турбированными бензиновыми двигателям TFSI, FSI и TSI, которые получили непосредственный впрыск топлива. Также двигатели с прямым впрыском производит компания BMW, Ford, GM, Mercedes и многие другие.

Такое широкое распространение непосредственный впрыск топлива получил благодаря высокой экономичности системы (около 10-15% по сравнению с распределенным впрыском), а также более полноценному сгоранию рабочей смеси в цилиндрах и снижению уровня токсичности отработавших газов.

Система непосредственного впрыска: конструктивные особенности

Итак, давайте в качестве примера возьмем двигатель FSI с его так называемым «послойным» впрыском. Система включает в себя следующие элементы:

- контур высокого давления;

- бензиновый ТНВД;

- регулятор давления;

- топливную рампу;

- датчик высокого давления;

- инжекторные форсунки;

Начнем с топливного насоса. Указанный насос создает высокое давление, под которым топливо подается к топливной рампе, а также на форсунки. Насос имеет плунжеры (плунжеров может быть как несколько, так и один в насосах роторного типа) и приводится в действие от распредвала впускных клапанов.

РДТ (регулятор давления топлива) интегрирован в насос и отвечает за дозированную подачу топлива, что соответствует впрыску форсунки. Топливная рейка (топливная рампа) нужна для того, чтобы распределить горючее на форсунки. Также наличие данного элемента позволяет избежать скачков давления (пульсации) горючего в контуре.

Кстати, в схеме используется специальный клапан-предохранитель, который стоит в рейке. Указанный клапан нужен для того, чтобы избежать слишком высокого давления топлива и тем самым защитить отдельные элементы системы. Рост давления может возникать по причине того, что горючее имеет свойство расширяться при нагреве.

Датчик высокого давления является устройством, которое измеряет давление в топливной рейке. Сигналы от датчика передаются на ЭБУ (электронный блок управления двигателем), который, в свою очередь, способен изменять давление в топливной рейке.

Что касается инжекторной форсунки, элемент обеспечивает своевременную подачу и распыл топлива в камере сгорания, чтобы создать необходимую топливно-воздушную смесь. Отметим, что описанные процессы протекают под управлением ЭСУД (электронная система управления двигателем).

Система имеет группу различных датчиков, электронный блок управления, а также исполнительные устройства.

Если же говорить о системе прямого впрыска, вместе с датчиком высокого давления топлива для ее работы задействованы: датчик коленчатого вала, ДПРВ, датчик положения дроссельной заслонки, воздухорасходомер, датчик температуры воздуха во впускном коллекторе, датчик температуры ОЖ и т.д.

Благодаря работе этих датчиков на ЭБУ поступает нужная информация, после чего блок посылает сигналы на исполнительные устройства. Это позволяет добиться слаженной и точной работы электромагнитных клапанов, форсунок, предохранительного клапана и ряда других элементов.

Как работает система непосредственного впрыска топлива

Главным плюсом непосредственного впрыска является возможность добиться различных типов смесеобразования. Другим словами, такая система питания способна гибко изменять состав рабочей топливно-воздушной смеси с учетом режима работы двигателя, его температуры, нагрузки на ДВС и т.д.

Следует выделить послойное смесеобразование, стехиометрическое, а также гомогенное. Именно такое смесеобразование позволяет в конечном итоге максимально эффективно расходовать топливо.

Смесь всегда получается качественной независимо от режима работы ДВС, бензин сгорает полноценно, двигатель становится более мощным, при этом одновременно снижается токсичность выхлопа.

- Послойное смесеобразование задействуется тогда, когда нагрузки на двигатель низкие или средние, а обороты коленвала небольшие. Если просто, в таких режимах смесь несколько обедняется в целях экономии. Стехиометрическое смесеобразование предполагает приготовление такой смеси, которая легко воспламеняется, при этом не является слишком обогащенной.

- Гомогенное смесеобразование позволяет получить так называемую «мощностную» смесь, которая нужна при больших нагрузках на двигатель. На обедненной гомогенной смеси в целях дополнительной экономии силовой агрегат работает на переходных режимах.

- Когда задействован режим послойного смесеобразования, дроссельная заслонка широко открыта, при этом впускные заслонки находятся в закрытом состоянии. В камеру сгорания воздух подается с высокой скоростью, возникают завихрения воздушных потоков. Горючее впрыскивается ближе к концу такта сжатия, впрыск производится в область расположения свечи зажигания.

За короткое время до того, как на свече появится искра, образуется топливно-воздушная смесь, в которой коэффициент избыточного воздуха составляет 1.5-3. Далее смесь воспламеняется от искры, при этом вокруг зоны воспламенения сохраняется достаточно количество воздуха. Указанный воздух выполняет функцию температурного «изолятора».

Если же рассматривать гомогенное стехиометрическое смесеобразование, такой процесс происходит тогда, когда впускные заслонки открыты, при этом дроссельная заслонка также открыта на тот или иной угол (зависит от степени нажатия на педаль акселератора).

В этом случае горючее впрыскивается еще на такте впуска, в результате чего удается получить однородную смесь. Избыток воздуха имеет коэффициент, близкий к единице. Такая смесь легко воспламеняется и полноценно сгорает по всему объему камеры сгорания.

Обедненная гомогенная смесь создается тогда, когда дроссельная заслонка полностью открыта, а впускные заслонки закрыты. В этом случае воздух активно движется в цилиндре, а впрыск горючего приходится на такт впуска. ЭСУД поддерживает избыток воздуха на отметке 1.5.

Дополнительно к чистому воздуху могут быть добавлены отработавшие газы. Это происходит благодаря работе системы рециркуляции отработавших газов EGR. В результате выхлоп повторно «догорает» в цилиндрах без ущерба для мотора. При этом снижается уровень выброса вредных веществ в атмосферу.

Что в итоге

Как видно, прямой впрыск позволяет добиться не только экономии топлива, но и хорошей отдачи от двигателя как в режимах низких и средних, так и высоких нагрузок. Другими словами, наличие непосредственного впрыска означает, что оптимальный состав смеси будет поддерживаться на всех режимах работы ДВС.

Что касается недостатков, к минусам прямого впрыска можно отнести разве что повышенную сложность во время ремонта и цену запчастей, а также высокую чувствительность системы к качеству горючего и состоянию фильтров топлива и воздуха.

Источник: http://KrutiMotor.ru/sistema-neposredstvennogo-vpryska-topliva-v-benzinovyh-dvigatelyah-printsip-raboty/

Как функционирует распределенный впрыск топлива?

На сегодня, распределённый впрыск топлива стал своеобразной «оппозицией» к непосредственному впрыску, когда подача топлива производится прямо в цилиндры двигателя. История возникновения данной системы довольно «прозаична».

Изобретателем первого в истории приспособления, которое по своей природе напоминало современную систему распределенного впрыска топлива, в конце XIX века стал английский инженер Герберт Стюарт, который стал использовать его для своих двигателей.

Его последователями стали Роберт Бош и Клесси Камминс, которые в дальнейшем взялись за развитие и усовершенствование данной конструкции. Успех не заставил себя ждать, и уже в двадцатые годы вышеупомянутая система стала массово применяться в топливной системе дизельных двигателей.

Уже в 1916 году мир увидела первая российская система впрыска для бензиновых авиационных двигателей, над разработкой которой поработали известные конструкторы Микулин и Стечкин.

В 1925 году уже довольно известная система распределенного впрыска впервые нашла применение на двигателе, который стал изобретением инженера из Швеции Йонаса Хессельмана.

Согласно идее Хессельмана, впрыск топлива должен был осуществляться в каждый цилиндр ближе к концу такта сжатия, для того чтобы процесс воспламенения происходил уже непосредственно перед стартом движения поршня вниз. Как правило, запускался двигатель Хессельмана на бензине, а затем во время работы пользовался керосином или дизелем.

В 1940 году итальянская фирма Caproni-Fuscaldo укомплектовала своей разработанной системой распределенного впрыска, которая управлялась электроникой, гоночный автомобиль Alfa Romeo 6C2500 (шестицилиндровый двигатель был укомплектован индивидуальными форсунками).

После этого все больше и больше автомобилей стали сходить с конвейеров с новым «обмундированием».

На сегодня большинство автомобилистов отдают предпочтение распределенному впрыску топлива, так как он дешевле обходится, прост в эксплуатации, и возиться с ним, как с непосредственным впрыском топлива, вы уж точно не будете… Итак, давайте рассмотрим, по какому же принципу работает данная система, из каких механизмов она состоит и благодаря чему осуществляется управление распределенным впрыском топлива. Что ж, начнем…

1. Как работает система

Как известно каждому автолюбителю, система распределенного впрыска (как ее еще называют, многоточечная система впрыска) является одним из видов систем впрыска топлива, которые принято использовать в двигателях, работающих на бензине. Если говорить в целом, вся работа системы основывается на впрыске топлива в каждый отдельный цилиндр соответствующей отдельной форсункой.

Следовательно, исходя из принципа действия, все системы распределенного впрыска топлива условно разделяют на два вида: системы импульсного и непрерывного впрыска. Также, данная система в зависимости от вида управления может быть системой с механическим и электронным управлением.

Все системы распределенного впрыска топлива работают по такому принципу: вся подача воздуха способна регулироваться дроссельной заслонкой и, перед тем как разделяться на определенное количество потоков, она способна накапливаться в ресивере. Благодаря последнему, производится точное измерение массового расхода воздуха, исходя из того, что, как правило, мы вымериваем общий массовый расход или же давление в ресивере.

Для того чтобы предупредить недостачу воздуха в цилиндрах при значительном употреблении воздуха и сглаживание пульсаций на пуске, ресивер должен обладать достаточным объёмом.

Как правило, установка форсунок осуществляется в канале, в непосредственной близости от впускных клапанов.

Наиболее популярными и общепринятыми конструкциями распределенного впрыска топлива позиционируются системы KE-Jetronic, L-Jetronic и K-Jetronic. Фирма Bosch на сегодня является главным производителем систем впрыска.

Если говорить о системе распределенного впрыска K-Jetronic, то можно сказать, что она представляет собой механическую систему непрерывного впрыска топлива.

О системе KЕ-Jetronic можно сказать, что она представляет собой механическую систему непрерывного впрыска топлива с электроуправлением.

Система распределенного впрыска L-Jetronic являет собой систему импульсного впрыска с электроуправлением.

2. Из каких механизмов состоит система

Теперь давайте разбираться, из каких же механизмов состоит система распределенного впрыска топлива. Для начала стоит отметить, что вышеупомянутая система позиционируется как более современная и отличается от других систем установкой отдельной форсунки во впускном тракте каждого цилиндра.

Данная форсунка, как мы уже говорили, способна в определенный момент впрыскивать дозированную порцию бензина на впускной клапан соответствующего цилиндра. Поступивший в цилиндр бензин, как правило, испаряется и перемешивается с воздухом, вследствие чего образовывает горючую смесь.

В конструкцию системы входит форсунка, которая является электромагнитным клапаном с нормированной производительностью.

Главная задача форсунки в том, что она эксплуатируется для впрыска определенного количества топлива, вычисленного именно для определенного режима движения.

Еще одним механизмом в системе распределенного впрыска топлива, который предназначается для нагнетания топлива в топливную рампу, является бензонасос.

Как правило, с помощью вакуумно-механического регулятора давления поддерживается давление в топливной рампе. В некоторых системах прослеживается совмещение регулятора давления топлива с бензонасосом.

Также в систему входит и модуль зажигания, который является электроустройством управления искрообразованием. Сам по себе модуль зажигания включает в себя пару независимых каналов, используемых с целью розжига в цилиндрах смеси.

Последние модификации отличаются расположением низковольтных элементов модуля зажигания в электронном блоке управления.

Для того чтобы добиться высокого напряжения, как правило, используют либо выносную двухканальную катушку зажигания, либо катушку зажигания, которая располагается непосредственно на свече.

Следующим механизмом, без которого система попросту не обходится, является регулятор холостого хода. Функцией данного регулятора является поддержание установленных оборотов холостого хода.

Что он собой представляет? Это шаговый двигатель, который в корпусе дроссельной заслонки осуществляет регулировку обводного канала воздуха.

Вся его работа направлена на обеспечение двигателя воздухом, который крайне необходим последнему для того, чтобы поддерживать холостой ход в момент, когда дроссельная заслонка закрыта.

Также в конструкцию системы распределенного впрыска топлива входит и вентилятор системы охлаждения. Он, в свою очередь, способен руководствоваться электронным блоком управления, благодаря поступлениям сигналов от датчика температуры охлаждающей жидкости. Как правило, средняя разница между включением и выключением должна составлять от 4 до 5°С.

Еще одним не менее важным механизмом, который входит в конструкцию системы является сигнал расхода топлива. Как правило, он поступает на маршрутный компьютер в размере 16000 импульсов на 1 расчетный литр израсходованного топлива.

Конечно же, все эти данные являются приблизительными, так как их расчет производится, базируясь на суммарном времени открытия форсунок и учитывая некоторый эмпирический коэффициент, который крайне необходим в плане компенсации всех неточностей в измерении. На практике, данные неточности вызваны работой форсунок в нелинейном участке диапазона, также асинхронной топливоподачей и иными менее значительными факторами.

Завершает ряд важных составляющих системы распределенного впрыска топлива адсорбер, который, в свою очередь, рассматривается как элемент замкнутой цепи рециркуляции паров бензина.

Интересным является тот факт, что, исходя из норм Евро-2, контакт вентиляции бензобака с атмосферой не предусматривается, а все пары бензина должны собираться (адсорбироваться) и посылаться в цилиндры на дожиг при продувке.

Итак, после того как мы разобрались в том, из каких же механизмов состоит система распределенного впрыска топлива, мы постепенно добрались и до управления самой системой. Что ж, давайте разбираться…

3. Управление системой

В современных автомобилях управление системой впрыска топлива осуществляется компьютером, который в автомобильной терминологии носит название электронный блок управления двигателем.

Весь принцип работы непосредственно электронного блока управления заключается в вычислении оптимального момента для открытия топливных форсунок и времени, в период которого они должны оставаться в открытом состоянии.

Для этих целей он пользуется показаниями различных датчиков, о которых речь пойдет ниже.

Итак, важно знать, что по стандарту, система насчитывает девять датчиков, но для того чтобы электронный блок управления двигателем исправно функционировал, наличие всех датчиков совсем не обязательно. Как правило, большинство комплектаций главным образом зависят от норм токсичности и системы впрыска.

Одним из наиболее важных показателей является датчик массового расхода воздуха. Для чего он нужен в системе и по какому принципу он работает? Как правило, данный датчик осуществляет определение массового расхода воздуха, который поступает в двигатель.

В его обязанности входит расчет циклового наполнения цилиндров. С помощью этого датчика производится измерение массового расхода воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение.

В случае выхода датчика из строя происходит игнорирование всех его показаний, и расчет осуществляется непосредственно по аварийным таблицам.

Кроме вышеупомянутого датчика, в момент определения количества топлива, компьютер, как правило, использует данные по температуре всасываемого воздуха, по температуре двигателя, а также угла открытия дроссельной заслонки, динамике ее открытия и скорости, с которой вращается коленчатый вал.

Давайте рассмотрим каждый из датчиков более подробно. Итак, если брать во внимание датчик кислорода (ДК), можно сказать, что он эксплуатируется для расчета содержания О2 в отработанных газах.

Как правило, данный датчик используют исключительно в системах с катализатором под нормы токсичности Евро-2 и Евро-3, причем в Евро-3 используют пару датчиков кислорода (один из них находится до катализатора, а один — после него).

Следующим датчиком, который считывает положение коленвала, а также частоту его вращения, является датчик положения коленвала (ДПКВ).

Главной задачей для этого рода датчика является общая синхронизация всей системы, расчет в определенные моменты времени оборотов двигателя и положения коленвала.

Важно учитывать тот факт, что датчик положения коленвала является полярным датчиком. Это говорит о том, что при неверном включении откажется заводиться и сам двигатель.

Если же датчик выйдет из строя, остановится и вся работа системы.

Этот датчик по своей природе является единственным «жизненно важным» устройством в системе, без которого автомобиль попросту не будет производить какого-либо движения.

Чего не скажешь о других датчиках. Ведь при поломке любых других из них, все-таки можно будет кое-как добраться до центра технической поддержки своим ходом.

Также система не обходится и без датчика температуры охлаждающей жидкости (ДТОЖ). Данный датчик следит за температурными показателями охлаждающей жидкости. Главной его задачей является определение коррекции топливоподачи и зажигания по температуре, а также управление электровентилятором.

Во время поломки вышеупомянутого датчика, как и в случае с датчиком массового расхода топлива, все показания игнорируются, а температурные показатели берутся из таблицы в зависимости от времени работы двигателя. Важно учитывать, что сигнал от ДТОЖ поступает исключительно на электронный блок управления. Для того чтобы произвести индикацию на панель, принято использовать совсем другой датчик.

Стоит упомянуть и о датчике положения дроссельной заслонки (ДПДЗ), который, в свою очередь, способен определить расположение дросселя (нажата ли педаль «газа» или же нет). Вышеупомянутый датчик используется для проведения расчетов фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя, а также циклового наполнения.

Еще одним датчиком, который производит контроль над детонацией двигателя, является датчик детонации.

В тот момент, когда детонация все же обнаружена, блок управления двигателем включает в себя алгоритм гашения детонации и тем самым оперативно корректирует угол опережения зажигания.

Если вспомнить первые системы впрыска, они комплектовались резонансными датчиками детонации. На сегодняшний день, широкую популярность приобрели широкополосные датчики, которые используются теперь повсеместно.

Невозможно упустить из виду и датчик скорости (ДС), который определяет скорость движения автомобиля.

Данный датчик вводится в эксплуатацию во время расчетов блокировки/возобновления топливоподачи при движении. Также сигнал от датчика транспортируется на приборную панель с целью расчета пробега.

6000 сигналов с датчика скорости приблизительно соответствуют 1 км пробега автомобиля.

Завершают ряд датчиков в системе датчик фазы (ДФ) и датчик неровной дороги. Первый используется для определения положения распредвала.

Главной задачей данного датчика является точнейшая синхронизация по времени впрыска в системах с фазированным (последовательным, как его еще называют) впрыском.

Во время какой-либо неисправности, или же при полном отсутствии датчика, вся система переключается на попарно — параллельную (как ее еще называют – групповую) систему подачи топлива.

О втором датчике можно сказать, что он используется для того, чтобы оценивать уровень вибрации двигателя. Этот датчик крайне необходим для корректной работы системы обнаружения пропусков воспламенения, дабы определить причину неравномерности. Данный датчик нашел применение в связи с вводом норм токсичности Евро-3.

Подведя итоги, можно сказать, что благодаря датчикам, в блок управления поступает информация о расположении и частоте, с которой вращается коленчатый вал, о температурных показателях охлаждающей жидкости и температуре охлаждающей жидкости, а также расположении дроссельной заслонки.

Также компьютер принимает сигналы о концентрации кислорода в отработавших газах (или о значении регулировки СО, для комплектации без датчика кислорода), напряжении в бортовой сети автомобиля, наличии детонации в моторе, скорости автомобиля, а также о запросе на включение кондиционирования воздуха.

Основываясь на полученной информации, компьютер производит управление топливоподачей (форсунками и электробензонасосом), регулятором холостого хода, системой зажигания, вентилятором системы охлаждения мотора, адсорбером системы улавливания паров бензина (если есть в комплектации), муфтой компрессора кондиционера (если он есть на автомобиле), а также системой диагностики.

Итак, исходя из сигналов, которые поступают от вышеупомянутых датчиков, компьютер рассчитывает количество топлива, нужное для полного согрева при данной массе воздуха в цилиндрах и подает форсункам сигнал на открытие.

В таком случае, сигнал является электрическим импульсом причем необходимой длительности.

В то время, как подается сигнал, форсунки «замирают» в открытом положении, а топливо, которое находится в магистрали под давлением, попросту впрыскивается во впускной коллектор.

Источник: https://auto.today/bok/3409-raspredelennyy-vprysk-topliva1.html

Электронная система впрыска топлива: многообразие решений

Уважаемые читатели и подписчики, приятно, что вы продолжаете изучать устройство автомобилей! И сейчас вашему вниманию электронная система впрыска топлива, принцип действия которой я постараюсь рассказать в этой статье.

Да, именно о тех устройствах, которые вытеснили из под капотов машин проверенные временем карбюраторные системы питания, а также узнаем много ли общего у современных бензиновых и дизельных двигателей.

Электронная система впрыска топлива

Возможно, мы бы с Вами и не обсуждали данную технологию, если бы пару десятилетий назад человечество всерьёз не озаботилось экологией, и одной из серьёзнейших проблем оказались токсичные выхлопные газы автомобилей.

Главной недоработкой машин с двигателями, оборудованными карбюраторами, стало неполное сгорание топлива, а чтобы решить эту проблему понадобились системы, способные регулировать количество подаваемого в цилиндры горючего в зависимости от режима работы мотора.

Так, на арене автомобилестроения появились системы впрыска или, как их ещё называют — инжекторные системы. Помимо повышения экологичности, эти технологии улучшили эффективность двигателей и их мощностные характеристики, став настоящей находкой для инженеров.

На сегодняшний день впрыск (инжекция) топлива используются не только на дизельных, но и на бензиновых агрегатах, что, несомненно, их объединяет.

Объединяет их и то, что главным рабочим элементом этих систем, какого бы типа они ни были, является форсунка. Но из-за различий метода сжигания горючего, конструкции инжекторных узлов у этих двух типов моторов, конечно же, отличаются. Поэтому рассмотрим их по очереди.

Инжекторные системы и бензин

Электронная система впрыска топлива. Начнём с бензиновых двигателей. В их случае, инжекция решает задачу создания воздушно-топливной смеси, которая затем воспламеняется в цилиндре от искры свечи зажигания.

В зависимости от того, как эта смесь и горючее подаётся к цилиндрам, инжекторные системы могут иметь несколько разновидностей. Впрыск бывает:

- центральный;

- распределённый;

- непосредственный;

- комбинированный.

Центральный впрыск

Главная особенность технологии, расположенной первой в списке – одна единственная форсунка на весь двигатель, которая располагается во впускном коллекторе.Надо отметить, что этот вид инжекторной системы по своим характеристикам не сильно отличается от карбюраторной, поэтому на сегодняшний день считается устаревшим.

Распределенный впрыск

Более прогрессивным является распределённый впрыск. В этой системе топливная смесь так же образуется во впускном коллекторе, но, в отличие от предыдущей, каждый цилиндр здесь может похвастаться собственной форсункой.

Данная разновидность позволяет ощутить все преимущества инжекторной технологии, поэтому наиболее любима автопроизводителями, и активно используется в современных двигателях.

Но, как мы знаем, совершенству нет пределов, и в погоне за ещё более высокой эффективностью, инженерами была разработана электронная система впрыска топлива, а именно система непосредственного впрыска.

Её главной особенностью является расположение форсунок, которые, в данном случае, своими соплами выходят в камеры сгорания цилиндров.

Образование воздушно-топливной смеси, как уже можно догадаться, происходит прямо в цилиндрах, что благотворно отражается на эксплуатационных параметрах моторов, хотя этот вариант имеет не такую высокую, как у распределённого впрыска, экологичность. Ещё один ощутимый недостаток этой технологии – высокие требования к качеству бензина.

Комбинированный впрыск

Наиболее передовым с точки зрения уровня выбросов вредных веществ является комбинированная система. Это, по сути, симбиоз непосредственной и распределённой инжекции топлива.

А как дела у дизелей?

Перейдём к дизельным агрегатам. Перед их топливной системой стоит задача подачи горючего под очень высоким давлением, которое, смешиваясь в цилиндре со сжатым воздухом, воспламеняется само.

Вариантов решения этой задачи создано очень много – применяется и непосредственный впрыск в цилиндры, и с промежуточным звеном в виде предварительной камеры, помимо этого, существуют различные компоновки насосов высокого давления (ТНВД), что тоже придаёт разнообразия.

Тем не менее, современные мотористы отдают предпочтение двум типам систем, осуществляющих подачу солярки прямо в цилиндры:

- с насос-форсунками;

- впрыск Common Rail.

Насос-форсунка

Насос-форсунка говорит сама за себя – в нём форсунка, впрыскивающая топливо в цилиндр, и ТНВД конструктивно объединены в один узел. Главная проблема таких устройств заключается в повышенном износе, так как насос-форсунки соединены постоянным приводом с распредвалом и никогда не отключаются от него.

Система Common Rail

В системе Common Rail применён немного другой подход, делающий её более предпочтительной. Тут имеется один общий ТНВД, который подаёт дизель в топливную рампу, распределяющую горючее по форсункам цилиндров.

Это был лишь краткий обзор инжекторных систем, поэтому, друзья, проходите по ссылкам в статьях, а воспользовавшись рубрикой Двигатель, вы найдете для изучения все системы впрыска современных автомобилей. И подписываться на рассылку, чтобы не пропустить новые публикации, в которых найдете много детальной информации по системам и механизмам автомобиля.

Источник: https://auto-ru.ru/elektronnaya-sistema-vpryska-topliva.html

Как бензин попадает сразу в камеру сгорания

Специально для тех, кто не знаком или плохо понимает, что же такое система непосредственного впрыска топлива на бензиновом моторе. Рассмотрим в этой статье устройство двигателей, принцип работы такой системы и ее отличия от обычного инжектора. Подробнее читайте далее.

Принцип действия

Суть системы заложена в ее названии, топливо (в нашем случае бензин) впрыскивается форсунками непосредственно в камеру сгорания.

Вы скажете: «а в «обычном» моторе оно куда впрыскивается, в выхлопную трубу?»

- В двигателях с обычным распределенным впрыском бензин попадает сначала во впускной коллектор, перед впускными клапанами, незадолго до их открытия.

Во впускном коллекторе он смешивается с воздухом и уже в таком состоянии поступает в цилиндры через впускные клапана.

- А вот в системе непосредственного впрыска бензин из форсунки распыляется прямо в цилиндр, а впускные клапана запускают в цилиндры только воздух.

Первый походу автомобиль с такой системой был мерседес 54 года выпуска, но в наше время более широкую известность получили первые моторы фирмы Mitsubishi.

У японцев они получили аббревиатуру GDI, что в России незатейливо окрестили «ДжеДАй», ну и моторы с таким типом впрыска в сервисах называют Джедаевскими .

[box type=»bio»] Итак, топливо у двигателей GDI впрыскивается прямо в цилиндр. Но это не единственное отличие от распределенного впрыска.[/box]

Джедаевские движки имеют обычно 2 топливных насоса, один насос находится в топливном баке (это обычный электронасос), а другой в большинстве случаев устанавливают на двигателе (это ТНВД, топливный насос высокого давления).

Ведь чтобы впрыснуть топливо во впускной коллектор то много силы не надо, а вот для впрыска бензина в цилиндр, да еще и на такте сжатия, нужна сила богатырская. Эту силу нам и дает насос высокого давления.

Давление на его выходе может достигать 30-110 бар, в зависимости от конкретного мотора. ТНВД в бензиновых моторах аналогичен по принципу действия насосам в дизелях.

Конечно же форсунки при непосредственном впрыске тоже имеют некоторые особенности, помогающие им функционировать при высоком давлении. В частности на той части, что вставляется в цилиндр есть специальное тефлоновое уплотнительное кольцо.

Что мы выяснили о системе непосредственного впрыска на данный момент?

[box type=»bio»] Топливо впрыскивается прямо в цилиндры и уже там смешивается с воздухом Давление впрыска высокое — 30-110 бар Два бензонасоса, электрический в баке и ТНВД Специальные форсунки, работающие при высоком давлении и температуре[/box]

Если в моторах распределенного впрыска в цилиндры поступает топливно — воздушная смесь (то есть смесь воздуха с топливом), то в системе прямого впрыска топливо и воздух поступают в цилиндры раздельно и смешиваются уже там.

Причем прямой впрыск топлива применяет несколько способов образования смеси. Смесь может быть однородной (гомогенной) и неоднородной (послойной).

В отличие от «обычных» впрысковых движков в двигателях GDI разное смесеобразование может применяться в одном двигателе. В зависимости от нагрузки двигателя и режима его работы блок управления переходит на то или иное смесеобразование.

Послойное смесеобразование

- Тут все просто: слои — это как лук . Общий смысл такой: Впускной коллектор разделен на две части, в нем имеются специальные дополнительные заслонки, которые могут перекрывать нижнюю часть коллектора.

- В результате перекрытия нижней части воздух поступает только через верхнюю часть и закручивается внутри цилиндра.

- Причем воздух в цилиндры поступает, как и положено, на такте впуска. То есть впускной клапан открыт и поршень идет вниз.

- А вот бензин впрыскивается уже на такте сжатия (поэтому и нужно высокое давление чтобы впрыск вообще произошел).

- На такте впуска поршень идет вниз, а поднимаясь вверх (это уже такт сжатия), он создает дополнительное завихрение воздуха.

Незадолго до момента искрообразования происходит впрыск бензина, воздушными завихрениями топливо сносит к свече зажигания.

На тот момент когда происходит искра, облако бензина находится как бы в воздушной оболочке. И в этой оболочке оно и сгорает. То есть сгорание происходит в окружении чистого воздуха.

Благодаря этому вокруг места горения образуется воздушная прослойка, которая снижает тепловые потери, создавая защитный слой между сгорающей смесью и стенками цилиндра.

В результате повышается КПД двигателя и соответственно уменьшается расход топлива.

Гомогенное смесеобразование

Здесь все немного проще, впрыск топлива происходит практически одновременно с впуском воздуха. Все это делается на такте впуска, то есть когда впускной клапан открыт и поршень идет вниз. Пока поршень сделает путь вниз и обратно вверх, смесь воздуха и бензина успеет перемешаться.

Так как топливо все-таки впрыскивается под высоким давлением, то улучшается смесеобразование, а это позволяет использовать бОльшее количество воздуха. Поэтому для таких моторов доступно применение турбокомпрессоров и нагнетателей. Тут прочитайте про основные неисправности инжектора.

Компоненты систем непосредственного впрыска

Здесь уже применяются некоторые дополнительные датчики. Топливо в систему подает электробензонасос в баке автомобиля, этот насос управляется своим собственным блоком управления и создает различное давление в зависимости от потребностей двигателя.

Давление электронасоса регулируется по показаниям датчика низкого давления. Он располоагается на трубопроводе, подводящем топливо к ТНВД.

- Давление топлива после ТНВД регулируется исходя из показаний датчика высокого давления, который устанавливается обычно в топливную рампу. Показания всех датчиков поступают в блок управления двигателем.

На насосе высокого давления расположен регулятор давления топлива, именно он и изменяет давление в зависимости от режима двигателя.

- Сам насос ТНВД приводится в движение при помощи кулачка на распредвалу.

В целом можно сказать что система прямого впрыска более продвинутая чем распределенный впрыск. Она позволяет получить гораздо лучшие характеристики при меньших затратах топлива. Но в нашей стране многие боятся двигателей GDI и им подобных как огня. Обосновывая свои страхи якобы дорогим ремонтом и высокими требованиями к качеству бензина.

Источник: http://www.em-grand.ru/post-neposredstvennyyi_vprysk.html

Система непосредственного впрыска топлива

Сейчас одной из основных задач перед конструкторскими бюро автопроизводителей является создание силовых установок, потребляющими как можно меньше топлива и выбрасывающих в атмосферу сниженное количество вредных веществ. При этом всего этого необходимо добиться с условием того, что влияние на рабочие параметры (мощность, крутящий момент) будет минимальным. То есть, необходимо сделать мотор экономичным, и в то же время мощным и тяговитым.

Для достижения результата переделкам и доработкам подвергаются практически все узлы и системы силового агрегата. Особенно это касается системы питания, ведь именно она отвечает за поступление топлива в цилиндры. Последней разработкой в данном направлении считается непосредственный впрыск топлива в камеры сгорания силовой установки, функционирующего на бензине.

Суть этой системы сводится к раздельной подаче компонентов горючей смеси – бензина и воздуха в цилиндры.

То есть принцип ее функционирования очень похож на работу дизельных установок, где смесеобразование выполняется в камерах сгорания.

Но у бензинового агрегата, на котором установлена система непосредственного впрыска, имеется ряд особенностей процесса закачки составляющих топливной смеси, его смешивания и сгорания.

Немного истории

Прямой впрыск – идея не новая, в истории имеется ряд примеров, где такая система использовалась. Первое массовое использование такого типа питания мотора было в авиации в средине прошлого века.

Использовать ее пытались и на автотранспорте, однако широкого распространения она не получила. Систему тех годов можно рассматривать как некий прототип, поскольку она была полностью механической.

«Вторую жизнь» система непосредственного впрыска получила в средине 90-х годов 20 века. Первыми свои авто с установками, имеющими прямой впрыск, оснастили японцы. Разработанный в Mitsubishi агрегат получил обозначение GDI, которое является аббревиатурой «Gasoline Direct Injection», что обозначается как непосредственный впрыск топлива. Чуть позже Toyota создала свой мотор – D4.

Прямой впрыск топлива

Со временем моторы, в которых используется прямой впрыск, появились и у других производителей:

- Концерн VAG – TSI, FSI, TFSI;

- Mercedes-Benz – CGI;

- Ford – EcoBoost;

- GM – EcoTech;

Непосредственный впрыск не является отдельным, совершенно новым типом, и относится он к инжекторным системам подачи топлива. Но в отличие от предшественников, топливо у него впрыскивается под давлением сразу в цилиндры, а не как раньше – во впускной коллектор, где бензин перемешивался с воздухом перед подачей в камеры сгорания.

Конструктивные особенности и принцип работы

Прямой впрыск бензина по принципу очень схож с дизелем. В конструкции такой системы питания имеется дополнительный насос, после которого бензин уже под давлением поступает на форсунки, установленные в ГБЦ с распылителями, находящимися в камере сгорания. В требуемый момент форсунка подает топливо в цилиндр, куда через впускной коллектор уже закачан воздух.

Конструкция данной системы питания включает:

- бак с установленным в нем топливоподкачивающим насосом;

- магистрали низкого давления;

- фильтрующие элементы очистки топлива;

- насос, создающий повышенное давление с установленным регулятором (ТНВД);

- магистрали высокого давления;

- рампа с форсунками;

- перепускной и предохранительный клапаны.

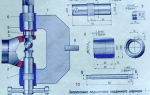

Схема топливной системы с непосредственный впрыском

Назначение части элементов, такие как бак с насосом и фильтра описаны в других статьях. Поэтому рассмотрим назначение ряда узлов, использующихся только в системе прямого впрыска.

Одним из основных элементов в данной системе является насос высокого давления. Он обеспечивает поступление топлива под значительным давлением в топливную рампу. Конструкция его у разных производителей отличается — одно или многоплунжерная. Привод же осуществляется от распределительных валов.

Также в систему включены клапана, которые предотвращают превышение давления топлива в системе выше критических значений.

В целом же регулировка давления выполняется в нескольких местах – на выходе из насоса высокого давления регулятором, который входит в конструкцию ТНВД.

Имеется перепускной клапан, контролирующий давление на входе в насос. Предохранительный же клапан следит за давлением в рампе.

Работает все так: топливоподкачивающий насос из бака по магистрали низкого давления подает бензин на ТНВД, при этом бензин проходит через фильтр тонкой очистки топлива, где удаляются крупные примеси.

Плунжерные пары насоса создают давление топлива, которое при разных режимах работы двигателя варьируется от 3 до 11 МПа. Уже под давлением топливо по магистралям высокого давления поступает в рампу, которая распределяется по его форсункам.

Работа форсунок контролируется электронным блоком управления. При этом он основывается на показаниях множества датчиков двигателя, после анализа данных, он производит управление форсунками – момента впрыска, количества топлива и способа распыла.

Если на ТНВД подается количество топлива больше необходимого, то срабатывает перепускной клапан, который часть топлива возвращает в бак. Также часть топлива сбрасывается в бак в случае превышения давления в рампе, но делается это уже предохранительным клапаном.

Прямой впрыск

Типы смесеобразования

Используя непосредственный впрыск топлива, инженерам удалось снизить расход бензина. И все достигнуто возможностью использования нескольких типов смесеобразования.

То есть под определенные условия работы силовой установки подается свой тип смеси.

Причем система контролирует и управляет не только подачей топлива, для обеспечения того или иного типа смесеобразования устанавливается еще и определенный режим подачи воздуха в цилиндры.

Всего же прямой впрыск способен обеспечить два основных типа смеси в цилиндрах:

- Послойная;

- Стехиометрическая гомогенная;

Это позволяет подобрать смесь, которая при определенной работе мотора, обеспечит наибольшее КПД.

Послойное смесеобразование позволяет двигателю функционировать на очень бедной смеси, в которой массовая часть воздуха больше топливной части в более чем 40 раз. То есть в цилиндры подается очень большое количество воздуха, а затем в нее добавляется немного топлива.

В нормальных условиях такая смесь от искры не загорается. Чтобы воспламенение произошло, конструкторы придали днищу поршня особую форму, обеспечивающую завихрение.

При таком смесеобразовании в камеру сгорания воздух, направленный заслонкой, поступает на большой скорости. В конце такта сжатия форсунка впрыскивает топливо, которое достигая днища поршня, за счет завихрения поднимается вверх к свече зажигания.

В результате в зоне электродов смесь является обогащенной и легковоспламенимой, в то время как вокруг этой смеси находится воздух практически без частиц топлива.

Поэтому такое смесеобразование и получило название послойного – внутри имеется слой с обогащенной смесью, поверх которого находится еще один слой, практически без топлива.

Данное смесеобразование обеспечивает минимальное потребление бензина, но и приготавливает такую смесь система лишь при равномерном движении, без резких ускорений.

Стехиометрическое смесеобразование – это изготовление топливной смеси в оптимальных пропорциях (14,7 части воздуха на 1 часть бензина), что обеспечивает максимальный выход мощности. Такая смесь уже воспламеняется легко, поэтому надобности в создании обогащенного слоя возле свечи не требуется, наоборот, для эффективного сгорания необходимо, чтобы бензин равномерно распределился в воздухе.

Поэтому топливо впрыскивается форсунками на также сжатия, и до воспламенения оно успевает хорошо перемещаться с воздухом.

Такое смесеобразование обеспечивается в цилиндрах во время ускорений, когда необходим максимальный выход мощности, а не экономичность.

Конструкторам пришлось также решать вопрос с переходом двигателя с бедной смеси на обогащенную во время резких ускорений. Чтобы не произошло детонационного сгорания, во время перехода используется двойной впрыск.

Первая закачка топлива выполняется на такте впуска, при этом топливо выступает в качестве охладителя стенок камеры сгорания, что исключает детонацию. Вторая порция бензина подается уже на конце такта сжатия.

Система непосредственного впрыска топлива благодаря применению сразу нескольких типов смесеобразования, позволяет неплохо экономить топливо без особого влияния на мощностные показатели.

Во время ускорений двигатель работает на обычной смеси, а после набора скорости, когда режим движения размеренный и без резких перепадов, силовая установка переходит на очень обедненную смесь, тем самым экономя топливо.

В этом и кроется основное достоинство такой системы питания. Но есть у нее и немаловажный недостаток. В топливном насосе высокого давления, а также в форсунках используются прецизионные пары с высокой степенью обработки.

Именно они и являются слабым местом, поскольку эти пары очень чувствительны к качеству бензина. Наличие сторонних примесей, серы и воды способно вывести ТНВД и форсунки из строя. Дополнительно, бензин обладает очень слабыми смазывающими свойствами.

Поэтому износ прецизионных пар выше, чем у того же дизельного мотора.

К тому же сама система непосредственной подачи топлива конструктивно более сложная и дорогостоящая, чем та же система раздельного впрыска.

Новые разработки

Конструкторы же на достигнутом не останавливаются. Своеобразную доработку прямого впрыска сделали в концерне VAG в силовом агрегате TFSI. У него систему питания объединили с турбокомпрессором.

Интересное решение предложила компания Orbital. Они разработали особую форсунку, которая помимо топлива впрыскивает в цилиндры еще и сжатый воздух, подающийся от дополнительного компрессора. Такая топливовоздушная смесь обладает отличной воспламеняемостью и хорошо сгорает. Но это пока только разработка и найдет ли она применение на авто, пока неизвестно.

В целом же, непосредственный впрыск сейчас является самой лучшей системой питания в плане экономичности и экологичности, хоть и имеются у нее свои недостатки.

Источник: http://autoleek.ru/sistemy-dvigatelja/sistema-vpryska/sistema-neposredstvennogo-vpryska-topliva.html

Системы впрыска топлива бензиновых двигателей

Системы впрыска топлива бензиновых двигателей

Современные автомобили оснащают разными системами с впрыском топлива. В двигателях, работающих на бензине, смесь топлива и воздуха принудительно возгорается с помощью искры.

Система с впрыском топлива является неотъемлимым элементом топливной системы автомобиля . Форсунка является главным рабочим элементом любой системы впрыска.

Бензиновые двигателя оснащаются системами с впрыском, которые различаются между собой способом образования смеси топлива с воздухом:

- системы с центральным впрыском;

- системы с распределенным впрыском;

- системы с непосредственным впрыском.

Центральный впрыск, или иначе его называют моновпрыск (Monojetronic), осуществляется одной центральной электромагнитной форсункой, которая впрыскивает топливо во впускной коллетор.

Это чем-то напоминает карбюратор.

Сейчас автомобили с такой системой впрыска не производятся, так как у автомобиля с такой системой наблюдается высокий расход топлива и невысокие экологические свойства автомобиля.

Система распределенного впрыска постоянно с годами совершенствовалась. Начало положила система K-jetronic. Впрыск был механическим, что давало ему хорошую надежность, но расход топлива был весьма высоким. Топливо додавалось не импульсно, а постоянно. На смену данной системы пришла система KE-jetronic.

Она ни чем принципиально не отличалась от K-jetronic, но появился электронный блок управления (ЭБУ), который позволил незначительно сократить расход топлива. Но и эта система не принесла ожидаемых результатов. Появилась система L-jetronic.

В которой ЭБУ воспринимал сигналы от датчиков и направлял электромагнитный импульс на каждую форсунку. Система обладала хорошими экономическими и экологическими показателями, но конструктора не стали на этом останавливаться, и разработали совершенно новую систему Motronic.

Блок управления стал управлять и впрыском топлива, и системой зажигания. Топливо стало лучше сгорать в цилиндре, увеличилась мощность двигателя, уменьшился расход и вредные выбросы автомобиля.

Во всех этих системах представленных выше впрыск осуществляется отдельной форсункой на каждый цилиндр во впускной коллектор, где и происходит образование смеси топлива с воздухом, которая попадает в цилиндр.

Наиболее перспективной системой на сегодняшний день является система с непосредственным впрыском.

Суть данной системы заключается в том, что топливо впрыскивается сразу в камеру сгорания каждого цилиндра, и уже там смешивается с воздухом. Система определяет и подает оптимальный состав смеси в цилиндр, что обеспечивает хорошую мощность на различных режимах работы двигателя, хорошую экономичность и высокие экологические свойства двигателя.

Но с другой стороны, двигателя с данной системой впрыска обладают более высокой ценой по сравнению со своими предшественниками, из-за сложности своей конструкции. Так же данная система очень требовательна к качеству топлива.

Источник: http://sc-finec.ru/sistemy-vpryska-topliva-benzinovyx-dvigatelej/

Устройство автомобиля – «Каким бывает впрыск топлива»

ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было.

Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором – он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат – двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска – CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

Распределенный

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива – сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр.

Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”.

Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх.

Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности.

Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств.

Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху.

Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный.

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”).

На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”.

Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы.

Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить..

В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме.

Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании.

В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто – моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим – воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива.

В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой.

Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина – высокая стоимость и требовательность к качеству топлива.

Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

Источник: http://www.MotorPage.ru/infocenter/autoconstruction/Kakim_byvaet_vprysk_topliva.html